KADAI01

マネジメントに必要な機能

| システム名 | 必要な機能 | 組名人 | マイスター | メタルマン |

|---|---|---|---|---|

| 生産計画 | 受注変動と短納期に柔軟に対応する為に生産計画システムが必要 | |||

| ・計画サイクル期間の短い、精度の高い生産日程計画を立てる | ○ | ○ | ○ | |

| ・ロット分割生産ができる小ロット生産日程計画を立てる | ||||

| ・工程間の整合性がとれた生産日程を策定する | ○ | ○ | ○ | |

| ・現場への先行手配を廃止する | ○ | ○ | ○ | |

| 手配進度管理 | 生産日程計画に対する進度状況をチェックし、適切な対応を行なう | |||

| ・生産現場の管理者がリアルタイムで進度が把握できる仕組みの確立 | ○ | ○ | ○ | |

| ・生産日程計画や当日の作業者に対して進度状況がひと目で分かる | ○ | ○ | ○ | |

| ・遅延や停滞に対する修正情報が、現場に即時に反映される | ○ | ○ | ○ | |

| 購買管理 | 必要なものを必要なときに必要な数だけ調達することがでる | |||

| ・発注受入期間が短く生産計画に即した精度の高い受入計の立案 | ○ | ○ | ○ | |

| ・適切な発注方式を採用することにより、調達リードタイムを短縮する | △ | △ | △ | |

| ・発注基準ロット、納入基準ロットを最小化する | ||||

| ・督促システムを確立して、納期遵守率を高める | ○ | ○ | ○ | |

| 在庫管理 | 在庫をタイムリーに把握し計画や進捗管理に必要な情報を提供する | |||

| ・タイムリーに帳簿在庫が把握できる | △ | ○ | ○ | |

| ・帳簿在庫の精度を高めることが出来る仕組みを確立する | △ | ○ | ○ | |

| ・在庫差異が早期に発見でき、補正が可能な仕組みを持つ | △ | ○ | ○ | |

| ・在庫過剰やデッドストックに対して早めに警告が発せられる | △ | ○ | ○ | |

| 品質管理 | 不良情報を収集し、品質向上に必要な情報を提供する | |||

| ・タイムリーに品質保証書を発行する | ○ | |||

| ・材料受入検査、製品検査の情報がタイムリーに把握できる | ○ | ○ | ○ | |

| ・不良情報要因情報を分析して適切な対策を製造現場へフィードバック | ||||

| 原価管理 | コストダウンに必要な情報を提供する | |||

| ・標準原価と目標原価を設定することが出来る | ○ | ○ | ||

| ・実際原価を毎月集計することが出来る | ○ | ○ | ||

| ・標準原価もしくは目標原価に対して実際原価との差異が分析できる | ○ | ○ | ||

| ・原価差異の原因から具体的な原価低減対策を考案する | ||||

お客様から相談されるのですが!

本当の原価?が知りたい!

- 原価の定義が不明確 どこまでの原価を求めるのか 管理会計か財務会計の原価計算か?

加工職人の基準としては

- 財務会計の原価計算とは製造間接費、直接労務費が財務と連動して、原価計算の結果が、財務に反映される原価計算の事です。

- 管理会計の原価計算とは、直接材料費と直接経費(外注加工費)は原価に直課するが、製造間接費と直接労務費は各企業で決められた一定の価格で作業時間で計算して、管理帳票での粗利計算にのみ使われ、財務諸表とは切り離されて使われる原価計算になります。

- 財務会計の原価計算とは製造間接費、直接労務費が財務と連動して、原価計算の結果が、財務に反映される原価計算の事です。

- そして原価計算方法は、実際原価計算、標準原価計算他ありますが?

加工職人は、個別受注型生産の為、実際原価計算を採用しています。

- まずは実際原価計算を行なって、基本数値を把握した上で、次のステップで

例えば標準原価計算をお勧めします。

- まずは実際原価計算を行なって、基本数値を把握した上で、次のステップで

生産性が?判らない

誰が!どの部署が!どれだけ稼いだか知りたいという声を良く効きます。

- 物件全体としての売価はわかるが、工程別には判らない。

- また製造部門の評価を営業の売価で評価して良いのだろうか?

- 初心者ほど時間が多くかかってしまい、時間も稼ぎの評価には使えません。

製造業での評価は、営業の決めてきた売価でもなく、作業時間の多さでもなく、

標準原価に対する実際の出来高で評価するべきではないでしょうか。

しかし個別受注型生産では、受注の都度異なる製品の製造の為、標準時間の算出が課題になります。

加工職人では作業を製品グループ化して、それぞれの期間原価から標準原価を求める手法で、統計を取り、その数値を予定コストとして使えるよう一定期間集計しながら製品グループ化の調整を行います。

生産性の追及が加工職人のテーマの一つです。

何が儲かり何が儲からないか客観的に把握したい。

- 課題

- 形態が個別受注生産の為、決まった製品単位の管理がし難くい。

- 形態が個別受注生産の為、決まった製品単位の管理がし難くい。

- 対応方法

- 工程別原価計算を行い、工程別売価との対比を行う。

→ 工程別売価算出基準が作成されている必要があります。

- 製品としてでなく作業区分として、作業形態別に把握する。

→ ①プラズマ切断 ②プラズマ曲げ ③シャー孔あけ ④組立溶接・・・

- 直送受注は材料形状別に把握する。

- 材質別に把握する。

→ SUS304 SUS304L SUS316・・・

- 支給材は別途把握する。

- 工程別原価計算を行い、工程別売価との対比を行う。

工程の進捗状態が判らない

負荷状況が把握できない!この仕事は確実に納期に間に合うか心配だ!

- 実績登録を行なう事で、工程別、作番別、物件別進捗を確認できます。

負荷状況の把握に関しては、作業工程毎に標準時間が設定できないと把握できません。

標準原価同様に、個別受注型製造業では難しいテーマですが、一定の計算式で計算して、実際の時間に近づけてゆく方法になります。

スケジューリングのソフトを導入しても、予定数と標準値を登録しなければ何も表示してくれません。

まずは奇麗なグラフを眺める前に、使える基準値を求めましょう。

歩留まりの低い原因がわからない。

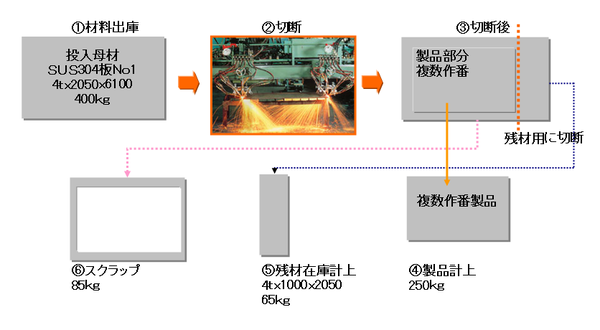

材料からの出庫と仕掛の受入数量が異なる為、切断して残材を戻し、スクラップを計測して初めて歩留まりが把握できます。

材料費比率が高い材料で生産している企業の場合、材料の歩留まりを向上させることは勿論として、発生したスクラップをどのように管理するかも重要です。

母材を出庫して、原価に占める材料費は製品重量にて計算されます。

そして端材として使える残材は、在庫に戻しいれる事で、次の受注で使う事が出来ます。

しかしスクラップは残材のようにサイズと重量を計測して在庫に戻す事は出来ません。

そのまま材質別に仕分けしてスクラップ置き場に保管して、満杯になった時に、業者を呼んで実測重量で時価にて売却する形態ではないでしょうか。

下記に、材料出庫から切断して、製品、残材、スクラップ迄のイメージにて説明します。

上記イメージの場合

- 投入母材 400kg

- 製品重量 250kg

- 残材重量 65kg

- スクラップ量 85kg となります。

製品重量は受注時にサイズから計算されています。

残材は計測して在庫に計上します(母材情報を継承します)

スクラップは都度計測して在庫に計上させる事は、現実では難しいです。

上記に書きましたように、スクラップとして売却時に計測した重量を発生スクラップとして、何らかの方法で製造原価あるいは直接売上原価に計上します。

個々の作番の材料費に按分する方法もありますが、どこまで細かく管理すするかは、各企業文化になるのではないでしょうか。

a:6599 t:2 y:0